超硬合金の超精密加工のポイント

超硬合金は、SiCなどのファインセラミックスに比べると切削加工は容易です。しかし、超精密加工となると話は別です。超硬合金を高精度に加工するためには、送りを小さくしなければならないため、切削距離が長くなり、工具が激しく摩耗してしまいます。そのため、超硬合金の超精密加工を行うためには、工法転換等の工夫が必要になります。

超硬合金の特性

超硬合金は、もともとは切削工具材料として開発されたものですが、近年では智秋部品や切削用との需要が高まり、切削加工の対象となることが多くなっています。

超硬合金の特徴は、硬度や剛性、比重が大きいことなどがあげられます。 また超硬合金の被削性は、結合物質のCoがどれくらい含有しているかによって異なりますが、SiCなどのファインセラミックスに比べると切削加工は容易です。

例えば、切削工具の中で高硬度順に並べると、単結晶ダイヤモンド、cBN焼結体、セラミックス、超硬合金の順になります。つまり高硬度特性から見たとき、超硬合金はこれらの工具材料のなかで、もっとも加工しやすい超硬質材料と言えるのです。

超硬合金の超精密加工が困難な理由

超硬合金は高硬度材の中では、比較的加工しやすい材質ではありますが、超硬合金の超精密加工は困難です。

超硬合金の加工におけるポイント

超硬合金の切削を超硬合金工具で行う場合、Co含有量の多寡に気を配ることが重要です。Coの含有量が少ないと硬度が増し、多いと硬度低下して切削が容易になりますので、切削の際はCO含有量の少ない高硬度材種の工具で、低高度材種の切削加工を行うことが基本方針になります。

超硬合金の切削条件

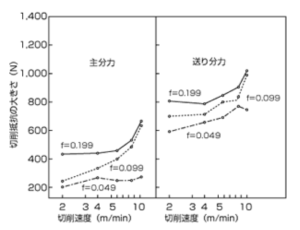

超硬合金の旋削加工における切削速度と抵抗の関係を下に示します。 下の図1、2は超硬合金の中でももっとも高硬度な工具材種K01を使用し、Co24%の超硬合金を切削加工したときの切削速度と工具磨耗関係、下の図3は切削抵抗の主文力と送り分力の関係です。 高硬度材の切削では主分力よりも切削工具の逃げ面に作用する送り分力や背分力が増大します。超硬合金は焼入れ鋼などに比較すると硬度が大幅に高いので、いっそうこの傾向が強く現れています。

調合金の旋削加工における切削速度ならびに送り量と切削抵抗の関係

被削材 : 超硬合金(WC76%-Co24%)

切削工具 : 超硬ろう付けバイト

形状:0,0,5,5,8,0,0.2mm/R

切削材種 : 超硬K01

切削条件 : ap=0.50mm, Dry

しかし、超精密加工を行うためには、さらに高精度な刃先を持つ工具が必要になります。しかし、単結晶ダイヤモンド工具は超硬合金との親和性が強いために工具摩耗が激しくなるため、超硬合金の超精密加工には不向きです。

加工条件を整えることで加工可能にはなりますが、その場合は送り速度を小さくしなければならなくなり、膨大な加工時間となってしまいます。これらの理由から、超硬合金の超精密加工は困難とされています。

放電加工による粗加工⇒超精密加工で仕上げ加工

そのため、粗加工と仕上げ加工を別加工方法で行うことが必要となります。例えば、粗加工は放電加工によって行い、仕上げ加工のみ超精密加工を行うといった方法があります。超硬合金は導電性を持つため、放電加工を容易に行うことができます。放電加工による粗加工で形状を大まかに製作した後に、表面仕上げ加工として最後に超精密加工を行うことで、工具摩耗を生じないくらいの短い切削距離で高精度な加工を行うことができます。

超硬合金の放電加工~超精密加工まで、一貫対応をいたします!

超精密・ナノ加工センターでは、精密加工を行う本社工場と、超精密加工を行うナノ加工研究所で、事業を分けております。そのため、お客様が高精度な超硬合金の加工をお求めの場合でも、当社であれば対応することができます。まずは本社工場にて放電加工によって粗加工、その後ナノ加工研究所にて超精密加工による仕上げ加工まで、一貫対応することができます。

このように、粗加工から仕上げ加工、さらには超精密3次元計測や表面処理まで対応できるのが、当社の強みです。超硬合金の超精密加工にお困りの方は、まずはお気軽にお問い合わせください。