微細穴加工における重要なポイント

今、半導体や電子部品業界が活況ということもあり、それらの業界で要求される高精度な極小径の穴をあける微細穴加工のニーズが高まっています。そこで今回は、微細穴加工における加工方法の種類と加工における重要なポイントとについてご紹介します。

微細穴加工とは

微細穴加工とは文字通り、金属・樹脂などに対して、マシニングセンタや放電加工機、レーザー加工機を用いて高精度な極小径の穴をあける加工のことを指します。厳密な定義はありませんが、およそφ100μm未満からが微細穴加工の領域といわれています。半導体や電子部品、医療機器業界など、非常に高精度な加工を必要とされる業界で要求される加工方法です。数百から数千の穴を加工することが多く、それらを1つのミスもなく安定的に加工することが求められます。

微細穴加工における加工方法の種類

微細穴加工をするには、主に

・レーザー加工

・放電加工

・切削加工

の方法があります。

微細穴加工におけるレーザー加工の特徴

レーザー光は指向性と集光性に優れ、照射箇所のみを融解・蒸発させることができるので、微細穴加工に適しています。また、最近では紫外線域の短波長レーザー光や超短波パルスレーザー光も利用され、より高度な加工が可能となっています。ただし、形状がテーパーになってしまったり、周りが焼き付けてしまったりといったデメリットもあります。

微細穴加工における放電加工の特徴

放電加工では、ドリル加工では困難な高硬度の焼入れ鋼や超硬合金に対して高精度に加工することが可能です。ワークを溶融させながら加工するためバリの生成が少ないことも特徴です。一方、絶縁体の材質に対して加工ができない、導電率が低い材質に対して加工時間が遅くなる、といったデメリットもあります。

微細穴加工における切削加工の特徴

切削加工の特徴は、レーザー加工や放電加工と比較して、高い精度まで突き詰めることができる点にあります。というのも、切削加工には、「工具と工作物の相対運動を仕上げ面に正確に転写する」という点に強みがあるためです。すなわち、工具を高精度で動かすことができれば、それに比例して、仕上げ面も高精度に転写することができます。ただし、切削加工は素材を削りながら製品を加工するため、時間が長くかかり大量生産には不向きです。

微細穴加工における重要なポイント

微細穴加工で高精度な製品をつくるのに重要なポイントをお伝えします。

精度の高い加工機と測定器

まず最初に考慮すべきことは加工機と測定器です。φ100μm未満の穴をあけるには高精度な機械が必要であると同時に、品質保証のため三次元測定機などの、高精度な測定機が必要です。微細加工のような高精度な加工を伴う製品は、高精度な測定器で品質を担保することが重要なのです。

設備環境

設備がいくら高精度でも、設備の環境が良くなければ、高精度な加工はできません。特に加工が高精度になればなるほど、周辺の微小な振動が加工精度に大きく影響します。そのため、設備の設置場所を1m程度彫り込んで、基礎を作り、周辺からの振動による影響を最小限にすることが重要です。

>>高精度な設備を複数有している当社のナノ加工研究所はこちら

最適な材質を選定

高精度な微細加工を実現するためには、どのような材質を選択するかも重要なポイントです。材質の性質を考慮する必要があります。

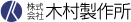

微細穴加工の加工実績①:プローブカード測定治具(微細穴 サンプル加工)

下の写真は、マセライトMMHSPに微細穴加工を施した事例です。超精密切削加工でΦ30μmの穴をあけました。一般的にφ20μm以下の穴となると、穴をあけることができる企業は非常に少なくなります。超精密ナノ加工センターでは、増え続ける微細穴加工のニーズに応えるため、近日φ20μmテスト加工を実施いたします。成功した場合はその後、φ15μmの微細穴加工に挑戦します。

結果は後日発表しますので乞うご期待ください。

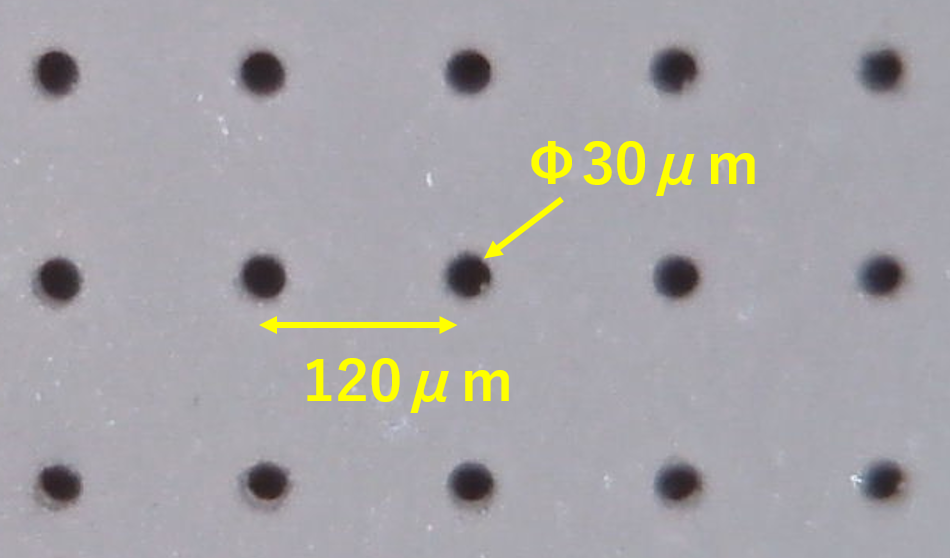

微細穴加工の加工実績②:プローブカード測定治具(微細穴 1000箇所)

こちらは、マセライトMMHSPに微細穴加工を施した事例です。超精密切削加工でΦ30μmの穴を1000個あけました。一般的に1000個もの微細な穴をあけると工具は摩耗し、結果としてコストアップに繋がります。

そこで、超精密ナノ加工センターでは加工条件を工夫。下図の通り工具が摩耗せずに穴をあけることができました!

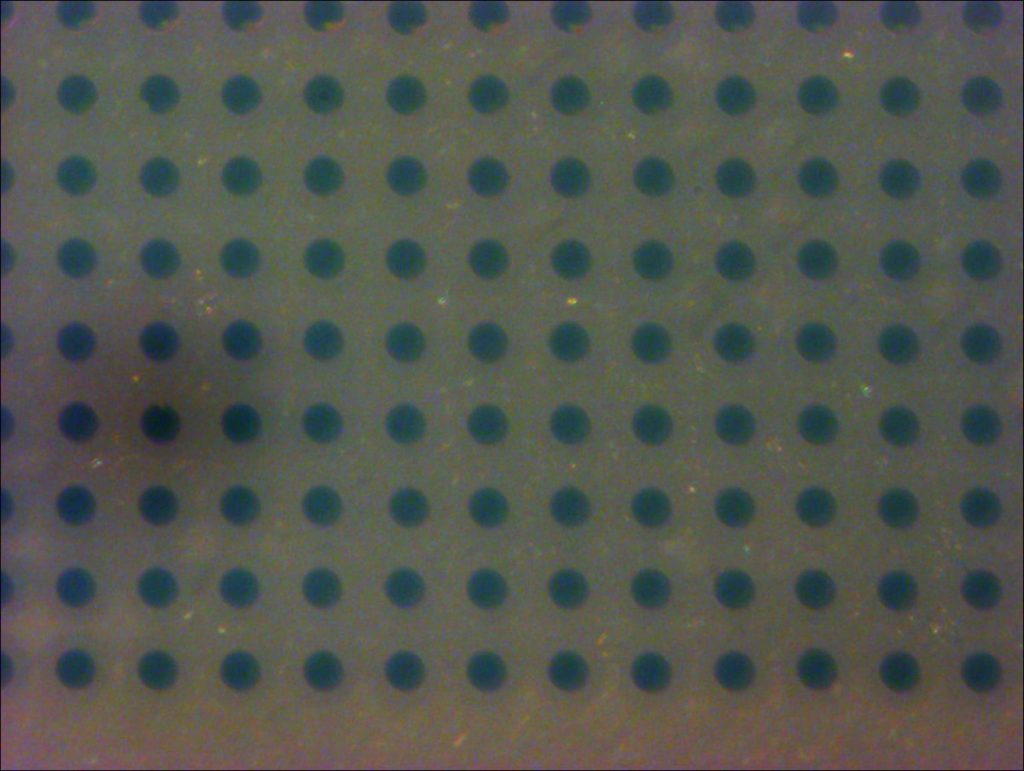

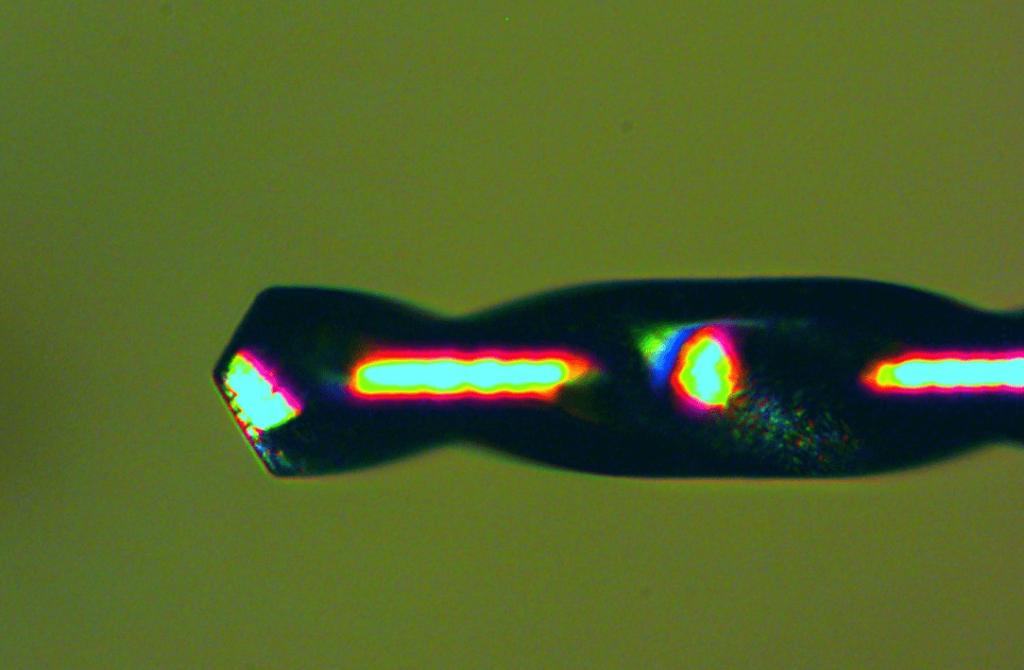

微細穴加工の加工実績③:花粉より小さな穴を開ける技術

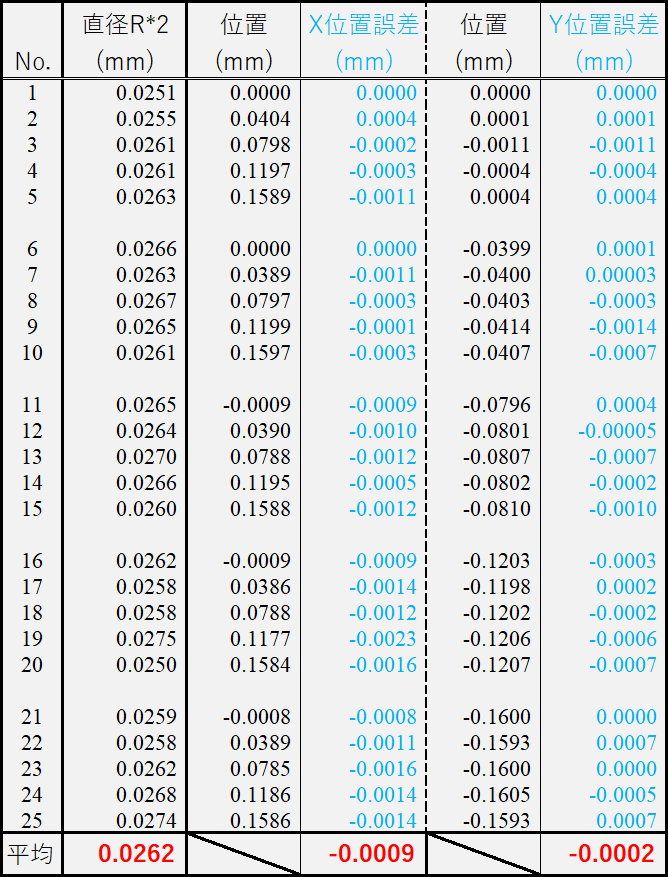

マセライト(ワーク厚0.2mm)に微細穴加工を施した事例を紹介します。超精密切削加工で平均Φ26.2μmの穴を開けることに成功しました。一般的にスギ花粉の粒径が30~40μmと言われていますので、それよりも小さいことになります。ピッチ間誤差は1μmを切り、なんと平均0.7μm。

こちらは被削材の裏面を撮影したもので、一般的に裏面は欠けやバリなどが目立つことが少なくありませんが、ご覧の通りまったく見受けられません。

写真上部の数個の穴が気になるかと思います。しかし、こちらは治具の接着剤が若干残っていたため不透明に見えているだけで、穴はしっかりと貫通しています。また、写真の番号を確認していただくと分かる通り序盤に開けている穴ですので、工具の摩耗ということも一切ありません。

こちらは、三鷹光器の超精密非接触三次元測定機NH-3SPによる測定データ表です。

NH-3SPは”1nm”単位の超精密非接触測定が可能なため、マイクロレンズアレイのピッチ測定や非破壊測定において第一級の三次元測定機です。

↓詳しくはこちら

微細穴加工は、超精密・ナノ加工センターにお任せ下さい!

今回は微細穴加工に求められる技術についてご紹介しました。

超精密・ナノ加工センター.comを運営する株式会社木村製作所では、超精密加工に特化した「ナノ加工研究所」にて、日本屈指の微細穴加工を切削加工にて行っております。

また当社は、チタンなどの難削材加工も得意としており、超精密とまではいかないものの寸法精度±0.001 mmが求められるベアリングやシャフトなどの機械部品に対する高精密加工に対応しております。

さらに、お客様の過剰品質の設計を防止するために、あらゆる角度からVA/VE提案をいたします。ナノレベルはマイクロレベルとは異なるノウハウが必要とされますが、どちらにも対応することができる当社だからこそ、最適な品質設計をお客様に提案することができます。

高精密加工・超精密加工にお困りの方は、超精密・ナノ加工センター.comまでお問い合わせください!