光学用ミラーの超精密加工におけるポイント

近年需要が徐々に増えているのが、光学ミラー(金属基板ミラー)加工や、ミラー金型の需要です。通常光学ミラーの加工のためには、研磨加工やラップ加工といった加工が必要となります。しかしこれらの加工は時間的にも費用的にも非常に高価となります。

しかし当社が行うような切削・研削などの機械加工による超精密加工であれば、自由曲面などの複雑な曲面のミラーであっても鏡面加工を行うことができます。

ここでは、超精密加工から光学用ミラー加工のポイント、さらには光学用ミラーの事例まで、まとめてご紹介いたします!

超精密加工とは?

まず、超精密加工という言葉の定義についてです。

超精密加工とは、英語で「Ultra-Precision Machining」と呼ばれ、最大で1/1000 μmというスケールにおける加工精度を達成することができる加工のことを指します。1000分の1 マイクロメートル=1ナノメートルとなるため、超精密加工=ナノスケールの加工精度と捉えることができます。

一般的に、「精密加工=マイクロスケール」なので、精密加工と比較して1段階高精度なのが超精密加工です。

光学用ミラーとは

光学用ミラーとは、金属やガラスなどの基板材をミラーとして使用する光学部品です。使用用途は光路調整で、その用途は日用品から宇宙分野まで幅広くなっています。

光路調整の対象となる光も、可視光から赤外光、紫外線、X線まで、幅広い対象があるため、使用用途によって光学ミラーとして必要な精度も変化します。

光学用ミラーの超精密加工の需要

光学用ということもあり、光学用ミラーは望遠鏡やレーザー加工機、紫外線照射機、X線光学系、衛星用などの用途が多くなります。その他にも近年は、センサーの数量増加に伴い、小型のミラーに関する需要も多くなっています。車載用ミラーやリフレクター用のミラー、小型の分光器などの産業機器向けのミラーも需要が高まっており、それにあわせて超精密加工のニーズも高まっています。

当社の事例では、離型性を考慮した平面ミラーや、光学装置向けの曲面ミラー、ヘッドアップディスプレイ用のミラー金型など、様々な光学ミラー加工を行ってきた実績がございます。

>>ヘッドアップディスプレイとは? 特徴から金型製作事例まで

光学用ミラーの種類

光学用ミラーには多くの種類がございます。ここでは、材質、形状、さらにコーティングによってそれぞれの詳細をご紹介します。

材質別の光学用ミラーの種類

光学用ミラーの材質には、金属、セラミックスの大きく2種類に分けられます。

金属には、軽量化を目的としてアルミニウム系の金属を使用する場合と、加工性を考慮して銅が選ばれる場合や、精度や耐摩耗性を重視してSTAVAXのような金型用材料を使用する場合もあります。金属製の光学ミラーには、金属基板ミラーとして使用される場合も多く、一方で金型として利用される場合もあります。

一方セラミックスでは、炭化ケイ素やガラスなどがあります。またガラスに関しても、石英ガラス、フッ化カルシウムなど、様々な種類があります。

金属を用いた場合、温度変化による形状変形はセラミック、ガラスに劣るものの多少の衝撃でも割れることが無く、また金属のため容易に製品自体に取付用のタップやフランジ、位置決め用のピン穴等を直接加工することが可能です。

セラミック、ガラスを用いた場合、温度変化による形状変化が非常に少ないという反面、衝撃に対する強度が弱いため、この点を考慮した製品設計をする必要があります。

形状別の光学用ミラーの種類

光学用ミラーの形状としては、平面と曲面の大きく2つに区分することができます。平面であればナノレベルの表面性状は当たり前のレベルになり、最も精度が必要とされるミラーの分類になります。

一方、光学用の曲面ミラーは、放物面ミラー、球面ミラー、非球面ミラー、自由曲面ミラーなど、さらに区分することができます。特に自由曲面ミラーは、従来は複数のミラーが必要だった箇所にも1つのミラーで対応できる場合があり、金属基板ミラーとしても現在需要が高まっているミラーの1つになっています。

コーティングの有無による光学用ミラーの違い

レンズ金型と同様に、光学用ミラーで多いのがコーティング膜の形成です。金属製の膜をミラー極表面に設けることで高い反射特性を有したり、誘電体多層膜(増反射膜)をガラスや金属などの基板の上に蒸着させる等の手法で、コーティング膜を形成しています。

この金属膜は、機械的な強度は低く、ほんの少しの接触で膜が破損してしまうデリケートなものになります。しかし金属膜でコーティングを施すことで、ミラー表面を保護するだけでなく、金型として利用する場合は離型性が向上し、また基板自体の加工よりも加工性が向上します。

そして、この金属膜によるミラーの最大のメリットは、表面鏡となるために正確な反射像を得ることができるという点があげられます。通常の鏡では、裏面鏡のようにガラス内部を通過して反射するため、ゴーストイメージというぼけた反射像が得られてしまいます。しかし金属膜による超精密光学用ミラーとすることで、高精度な反射像を得ることができるようになり、その結果として様々な用途で使用できるようになります。

金属膜コーティングとしては、アルミや金、銀などのコーティングもありますが、当社で加工するミラーなどの超高精度部品は、無電解ニッケルメッキ(NiP)を施されている場合が多くあります。

光学用ミラーの超精密加工におけるポイント

光学用ミラー(金属基板ミラー)の超精密加工におけるポイントは、光学用ミラーの形状に大きく左右されます。平面のミラーであれば、超精密研磨やラップ加工が適しているケースが多くなります。しかしこれらの加工は時間的にも費用的にも非常に高価となるため、注意が必要となります。

一方、曲面形状のミラー加工の場合は、加工形状の自由度の面から、切削や研削などの機械加工による超精密加工が選ばれる場合が多くなります。超精密切削加工や超精密研削加工であれば、自由曲面などの複雑な曲面のミラーであっても鏡面加工を行うことができます。

これらの複雑形状に対する超精密加工におけるポイントは、複雑形状に対応可能な加工プログラムを作成できるかどうかがあげられます。例えば自由曲面は、単純な数式で表すことができず、通常のプログラムでは加工することができません。また、複雑な自由曲面加工のプログラムを組めた場合でも、加工軌跡は線ではなく、設計点付近を通過する仮想曲線となります。そのため、追従誤差などの影響が生じてしまい、高精度な自由曲面加工が実現できません。

そのため、元の設計点の限りなく近くを通過するNCプログラムが滑らかに出力できる高性能なCAMなど、様々な条件が曲面形状の光学用ミラーの超精密加工には必要となります。

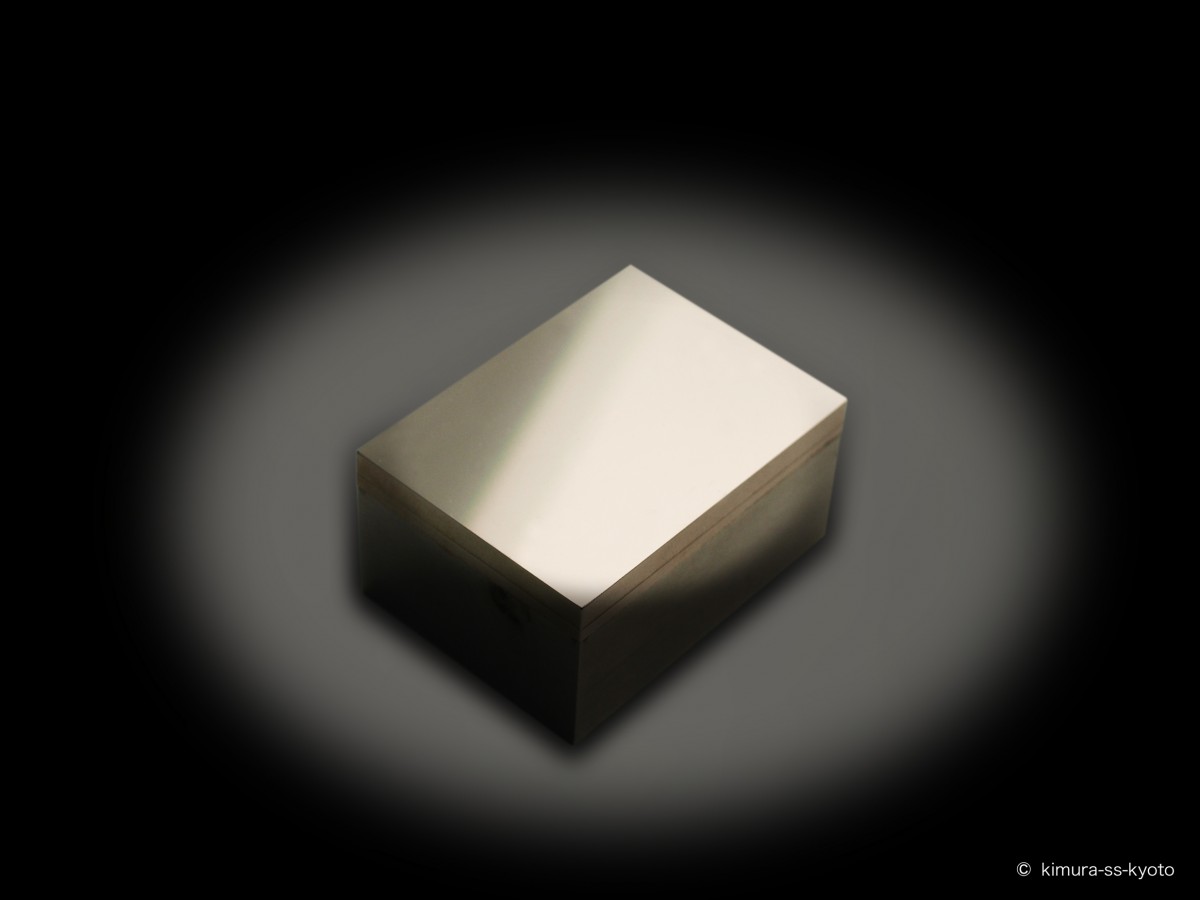

当社の光学用ミラー加工実績①:ヘッドアップディスプレイ用 反射ミラー金型

こちらは、自動車で用いられるヘッドアップディスプレイのミラーを成型するための金型です。

上記で述べた通り、光学用ミラーを製作するためには、ナノレベルでの形状誤差を達成するための、非常に難易度の高い加工技術が必要です。

しかし超精密・ナノ加工センター.comでは、光学部品専用のCAD/CAMソフトとナノレベルでの加工を実現する超精密加工機を数台設置した「ナノ加工研究所」での知見によって、このヘッドアップディスプレイ用反射ミラー金型の製作を可能にしています。

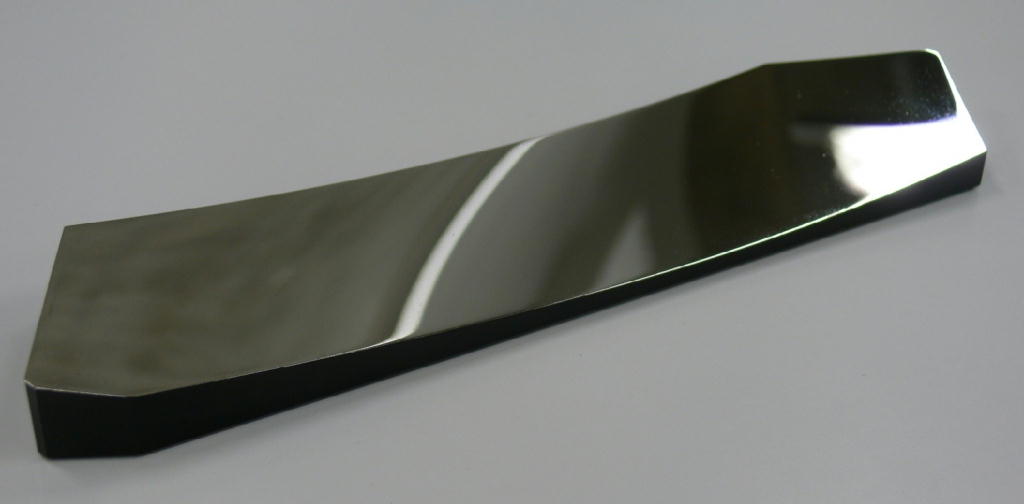

当社の光学用ミラー加工実績②:鏡面ミラー

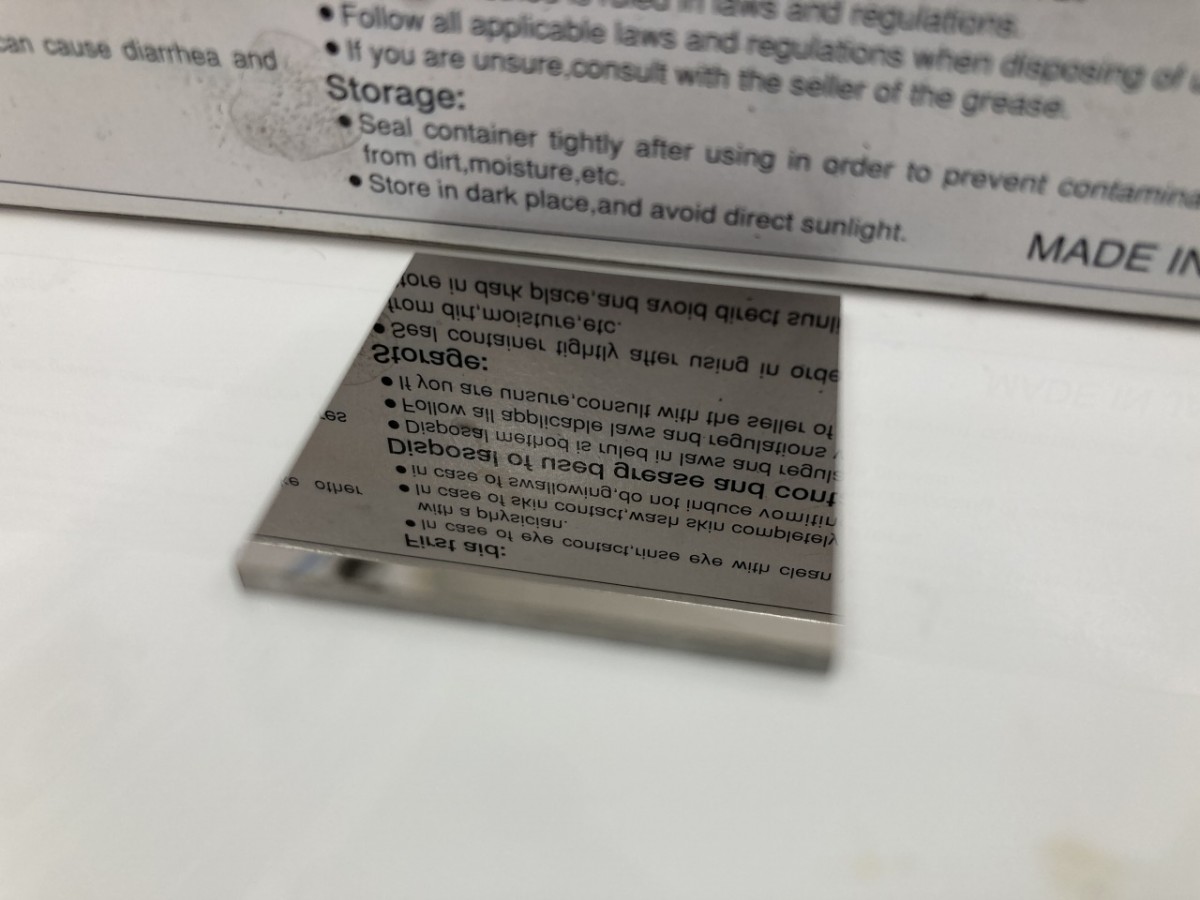

こちらは、東芝機械製の超精密非球面加工機ULG-100D(SH3)を用いて超精密切削・研削加工を行った鏡面ミラーになります。STAVAX製のワークに無電解NiPめっきを施しました。

この鏡面ミラーの表面粗度はRa0.02μm。写真をご覧いただくと分かる通り、文字が綺麗に反射しており、表面粗度が非常に緻密であることが窺えます。

光学用ミラーの超精密加工は、超精密・ナノ加工センターにお任せください!

超精密・ナノ加工センター.comを運営する株式会社木村製作所では、超精密加工に特化した「ナノ加工研究所」にて、日本屈指の超精密加工を行っております。当社では、光学用ミラーはもちろんのこと、超精密レンズ金型・マイクロレンズアレイを中心とした加工実績も多数ございます。

また当社は、チタンなどの難削材加工も得意としており、超精密とまではいかないものの寸法精度±0.001 mmが求められるベアリングやシャフトなどの機械部品に対する高精密加工に対応しております。

さらに、お客様の過剰品質の設計を防止するために、あらゆる角度からVA/VE提案をいたします。ナノレベルはマイクロレベルとは異なるノウハウが必要とされますが、どちらにも対応することができる当社だからこそ、最適な品質設計をお客様に提案することができます。

高精密加工・超精密加工にお困りの方は、超精密・ナノ加工センター.comまでお問い合わせください!